Dans l’industrie, ce type de four est principalement associé aux céramiques et aux procédés céramiques tels que le traitement thermique d'une matière première avant son utilisation dans un produit fini. On peut citer comme exemple la cuisson de calcaire, de silex, de bauxite ou d'autres minéraux afin de provoquer un changement chimique - ce changement est appelé calcination. En céramique, il est nécessaire de chauffer les composants du glaçage pour former une sorte de verre appelé fritte. Le verre fritté ainsi obtenu est ensuite broyé en une poudre fine, puis ajouté à des oxydes colorés pour obtenir des émaux. En anglais, le mot "kiln" peut être utilisé pour désigner un four à céramique ou d'autres types d'équipements utilisés de manière similaire. Par exemple, dans la fabrication du ciment, l'équipement est également appelé "kiln". Certains processus de séchage qui se déroulent à une température plus basse sont également désignés par le terme "kiln", notamment pour le séchage du bois dans une enceinte chauffée.

En revanche, les fourneaux sont généralement associés à un aspect de la métallurgie. Dans le traitement du fer et de l'acier, nous mentionnons généralement un haut fourneau ou un four à foyer ouvert, dans les fonderies, on utilise souvent des fours à induction et des fours de traitement thermique pour le recuit, etc.

Céramiques et Poteries

La fabrication de céramiques et de poteries couvre une large gamme de produits. Il y a ce que l'on appelle la céramique lourde, comme les briques ménagères courantes, les appareils sanitaires, les tuiles et les carreaux de sol, et la céramique fine, comme la vaisselle et les figurines décoratives. Elles sont toutes fabriquées à partir d'argile sous une forme ou une autre, mélangée à d'autres minéraux, et elles sont toutes brûlées dans un kiln. La plupart des fours a poterie pour la décoration en émail et la décoration en or sont des fours électriques.

Verre

Le verre sous sa forme la plus connue, le verre à vitre, est fabriqué en faisant flotter le verre sur un bain d'étain en fusion dans un four. Les artisans qui créent des vases et d'autres formes par soufflage de verre doivent faire preuve de plus d'habileté. Dans ce cas, le verre fondu est maintenu chaud dans une sorte de four appelé "Glory Hole" (Trou de Gloire en français) et l'opérateur trempe son tuyau de soufflage dans le liquide avant de commencer à souffler la forme.

Types de « Kilns » en Céramique

La première classification que nous pouvons faire est de séparer les kilns intermittents des kilns continus. Dans un kiln intermittent, les matériaux ou les articles sont placés dans la chambre de cuisson, puis le four passe par un cycle de chauffage et de refroidissement avant que l'œuvre ne soit retirée à la fin. Dans un kiln continu, la zone de cuisson du four reste en permanence à la température souhaitée et les articles y sont acheminés.

Fours Intermittents

Il existe de très nombreux modèles de fours intermittents et nous allons en examiner quelques-uns. A petite échelle, il existe des fours simples qui ont une zone de placement fixe et une porte comme un four. L'opérateur remplit le four au début du processus et le vide à la fin. Il peut y avoir des étagères à l'intérieur du four, appelées battes, et l'ensemble des battes et des accessoires est appelé mobilier de four. La plupart de ces fours à petite échelle sont des fours à courant ascendant. De nombreux potiers utilisent des fours à chargement par le haut qui ont l'avantage de ne pas prendre autant de place que les autres types.

Fours Raku

Les fours raku sont également très appréciés pour la poterie d'atelier. Contrairement aux fours traditionnels, ils sont utilisés pour appliquer des revêtements ou des finitions sur les pots lorsqu'ils sont à haute température, puis pour les refroidir très rapidement.

À plus grande échelle, il existe des fours à sole mobile qui possèdent un ou plusieurs wagons de four qui peuvent être chargés à l'extérieur puis poussés à l'intérieur, généralement sur des rails. Ces fours ont été le pilier de l'industrie céramique pendant de nombreuses années. Il est également possible de fixer la zone de placement et de déplacer la chambre de chauffe du four sur le côté ou vers le haut. On parle alors en anglais de « four à hotte mobile » et de « four à chapeau » (respectivement). Pour la calcination des matières premières, il est courant d'utiliser un four à cuve où le matériau est placé en couches en alternance avec le combustible, le charbon ou le coke, le four est chargé par le haut et le matériau fini est déchargé par le bas.

Combustible de Four

Si les fours peuvent être alimentés par divers combustibles, tels que l'électricité, le gaz naturel, le gaz de ville, le fioul lourd, le charbon, le coke et le bois, les fours modernes obtiennent leurs températures élevées grâce à l'électricité ou au gaz. De nos jours, la plupart des fours à poterie sont des fours à gaz ou des fours électriques, mais historiquement, il existait un autre type de four intermittent qui utilisait du charbon et du bois comme combustible, appelé four bouteille. Le charbon était brûlé dans la chambre de cuisson avec les pièces qui devaient être contenues dans des caisses en argile appelées « saggars » (en anglais) pour protéger les pièces de l'atmosphère sale du charbon en combustion. Il existe un petit nombre de ces fours préservés pour notre patrimoine et de temps en temps, ils sont mis à feu pour des raisons pédagogiques. Dans le passé, il existait également une méthode de cuisson des briques qui utilisait une série de chambres de cuisson disposées en cercle. Ces chambres, également chauffées au charbon, étaient cuites successivement de sorte qu'une partie de la chaleur de la cuisson d'une chambre était utilisée pour la cuisson de la suivante. Ces fours étaient appelés fours Hoffman.

Les fours à charbon et les fours à bois provoquent des niveaux inacceptables de pollution atmosphérique.

Fours Continus

Dans un four continu, la zone de cuisson est maintenue en permanence à haute température et la pièce est alimentée à travers elle. L'une des méthodes les plus courantes consiste à utiliser une ceinture convecteur qui traverse le four en un temps prédéfini - pour les tuiles dites à cuisson rapide, ce temps de transit est généralement d'une ou deux heures. Une autre méthode plus traditionnelle consiste à utiliser un four tunnel et à faire passer des wagons de four dans le tunnel de manière continue. Le temps de transit peut être de 12 heures, voire de 24 heures pour un wagon. Vous pouvez imaginer que l'inconvénient de ce système est la nécessité de toujours avoir des wagons à alimenter. Habituellement, un stock de voitures est constitué pendant la journée et utilisé pendant la nuit. Un autre inconvénient est qu'un pompier doit toujours être présent 24 heures sur 24, 7 jours sur 7. Pour le traitement thermique de la matière première, cela se traduit par l'utilisation d'un four rotatif où la zone de chauffage est constituée d'un tonneau rotatif avec les brûleurs au centre. Le matériau peut s'écouler à travers le tonneau incliné et tomber à plusieurs reprises dans la flamme de chauffage.

Quelques Température plus Courantes en Céramiques

- Biscuit en terre cuite - 1120°C

- Glaçage de faïence - 1060°C

- Porcelaine - 1200°C

- Glaçage au sel - 1250°C

- Porcelaine osseuse - 1300°C

- Décorations en or appelées "guide" - 800°C

- Couleurs d'émail à base de verre - 500°C

Matériaux de Construction

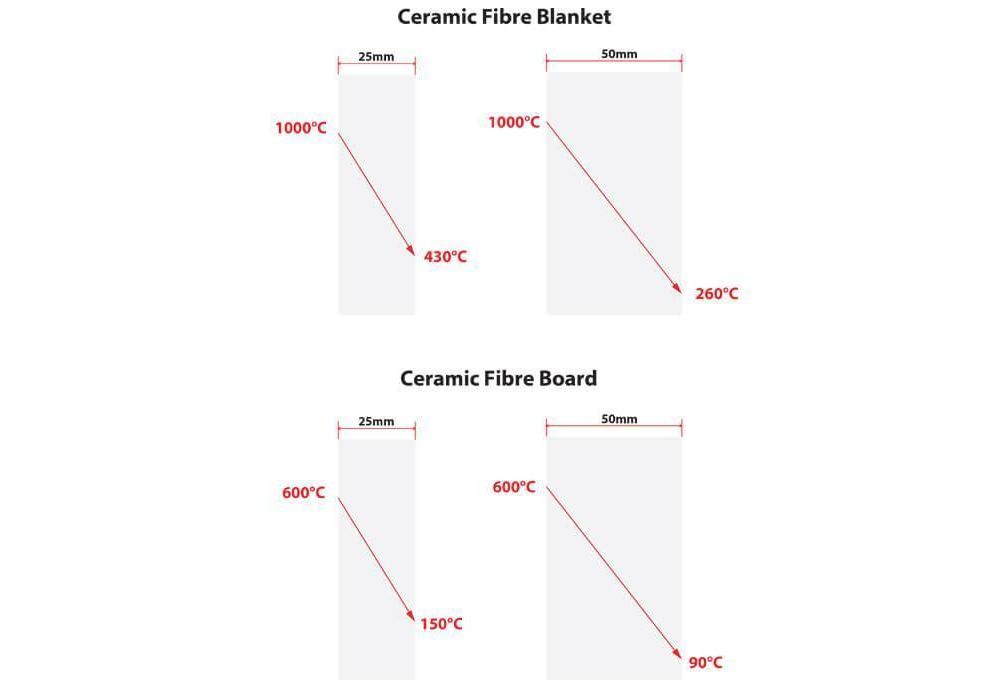

Principalement les matériaux légers (les briques d'isolation et la fibre céramique sont privilégiées) afin de réduire le temps de refroidissement du four après la cuisson. La brique d'isolation de grade 26 est la plus populaire, utilisée conjointement avec le mortier réfractaire Vitset 45. Bien entendu, cela ne s'applique pas aux fours tunnels où la température est maintenue en permanence et où les wagons de four se déplacent. Ces fours sont invariablement revêtus de briques réfractaires denses telles que les briques réfractaires en argile à 42 % d'alumine.

Il est important que les matériaux utilisés à l'intérieur des fours à céramique (revêtements de four) soient pauvres en fer car les œuvres sont très souvent de couleur blanche et la présence de fer génère des taches noires ou vertes en combinaison avec la céramique en cours de cuisson. Il est également nécessaire de recouvrir les fibres céramiques d'un revêtement réfractaire à base de peinture au zircon afin d'éviter que des fibres parasites ne tombent sur l'œuvre - ce qui est particulièrement défavorable pour les œuvres émaillées.

Pour certaines applications, la résistance aux chocs thermiques est importante. On la teste en chauffant les articles à tester, puis en les laissant tomber dans l'eau froide. Cette opération est répétée à des températures croissantes jusqu'à ce que l'article se fissure ou se brise. Les poteries émaillées sont généralement 40% plus solides que les poteries non émaillées et ont donc une meilleure résistance aux chocs thermiques.

Glaçage au sel et fours à soude

Dans le processus de glaçage au sel, les pièces d'argile sont cuites de la manière habituelle, mais lorsque le four est à sa température maximale, du sel est versé à la pelle dans le four par une ouverture située sur le dessus. Le sel est vaporisé par la température et forme une couche brillante sur l'œuvre. Dans ce processus, le sel est très agressif et les réfractaires sont susceptibles d'être attaqués par les chlorures. Des travaux ont été réalisés par Peter Meanley en Irlande, qui montrent que les briques peuvent être protégées si elles sont peintes avec du Silcas -A avant leur première utilisation dans un four à sel. Le processus dans un four à soude est très similaire, mais on utilise du bicarbonate de sodium au lieu du chlorure de sodium.

Autres Fours et Fours Spécialisés

Séchoir à bois

Séchage du bois dur.

Lorsque le bois est coupé à partir d'un arbre abattu, il a une forte teneur en humidité. C'est pourquoi le bois doit d'abord être séché dans des séchoirs à bois.

Il est courant d'accélérer le séchage du bois en le chauffant dans un type de four pour réduire sa teneur en humidité à moins de 25 %. Cela s'applique à la combustion du carburant dans un barbecue ou un four à pizza à bois ou même sur le poêle ou la cheminée de la maison. Le bois qui a été traité de cette manière est appelé bois de chauffage séché au four.

Plusieurs Façons de Mesurer et Controller la Température du Four

Four électrique

Les fours électriques modernes sont généralement équipés d'un contrôleur de programmation numérique qui surveille les températures à partir d'un thermocouple et dirige le processus de cuisson selon un programme prédéterminé comprenant une étape de préchauffage, un gradient de cuisson et une période de trempage à la température maximale.

Dans un four électrique, une version plus simple de ce système ressemble davantage à un thermostat appelé "kiln sitter". Ce dispositif se contente d'allumer et d'éteindre l'alimentation électrique afin d'atteindre un point de consigne.

Four à gaz

Les fours à gaz disposent d'un équipement similaire, mais les instruments électriques doivent contrôler les vannes de gaz et surveiller les pressions ainsi que les températures. Il est important de mesurer le niveau d'oxygène à l'intérieur des fours à gaz. Si le niveau est trop bas, le gaz ne brûlera pas correctement et si le niveau est trop élevé, le four se refroidira prématurément. En général, un four à gaz chauffe à une pression positive à l'intérieur du four de 0,25 à 0,5 Pa par rapport à l'atmosphère extérieure du four. Cela garantit que la chaleur s'échappe du four au lieu de laisser entrer de l'air froid.

Avant l'arrivée des instruments modernes, la méthode consistait à presser un anneau dans un bloc d'argile dont les caractéristiques de rétraction étaient connues. Un certain nombre de ces anneaux étaient retirés du four au fur et à mesure de la progression de la cuisson jusqu'à ce que l'on constate que les anneaux s'étaient contractés à la bonne taille.